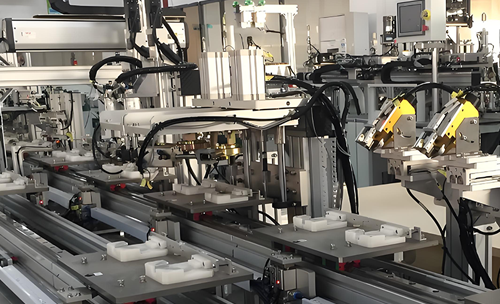

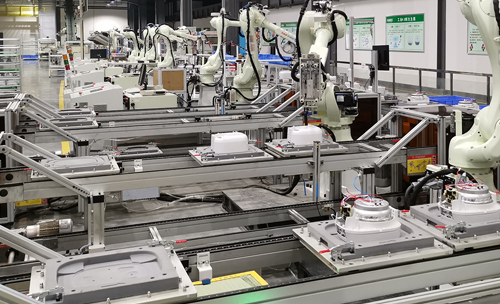

电气自动化设备的检修方法有哪些?

电气自动化设备检修分为计划检修、临时检修和故障检修。计划检修是指对其结构进行更改、软硬件升级、大修等工作;临时检修是指对其运行中出现的异常或缺陷进行处理的工作;故障检修是指对其运行中出现影响系统正常运行的故障进行处理的工作。

在这里我们主要围绕故障型的检修来看看有哪些实用的检修方法:

1、 先断电后检修

检修时,必须先自己断电,挂上警示标牌并通知周围的同事,然后才能开始检修。要知道多数的事故都因为在沟通上出了问题,多年的经验告诉我们断电送电必须自己完成。

2 、先动口再动手

对于有故障的设备,不应急于动手,应先询问现场操作工或者生技询问发生故障的前后经过及故障现象,了解清楚后,再进行分析排除;

对于生疏的设备,还应先熟悉电路原理和结构特点,遵守相应规则;拆卸前要充分熟悉每个电气部件的功能、位置、连接方式以及与四周其他器件的关系,一定要先看图纸,在没有装配图纸的情况下,应一边拆卸一边画草图,并记上标记。

3 、先软件后硬件

如有上层软件,应先检查应用程序里参数设置是否正确,核查无误后,再进行硬件诊断。

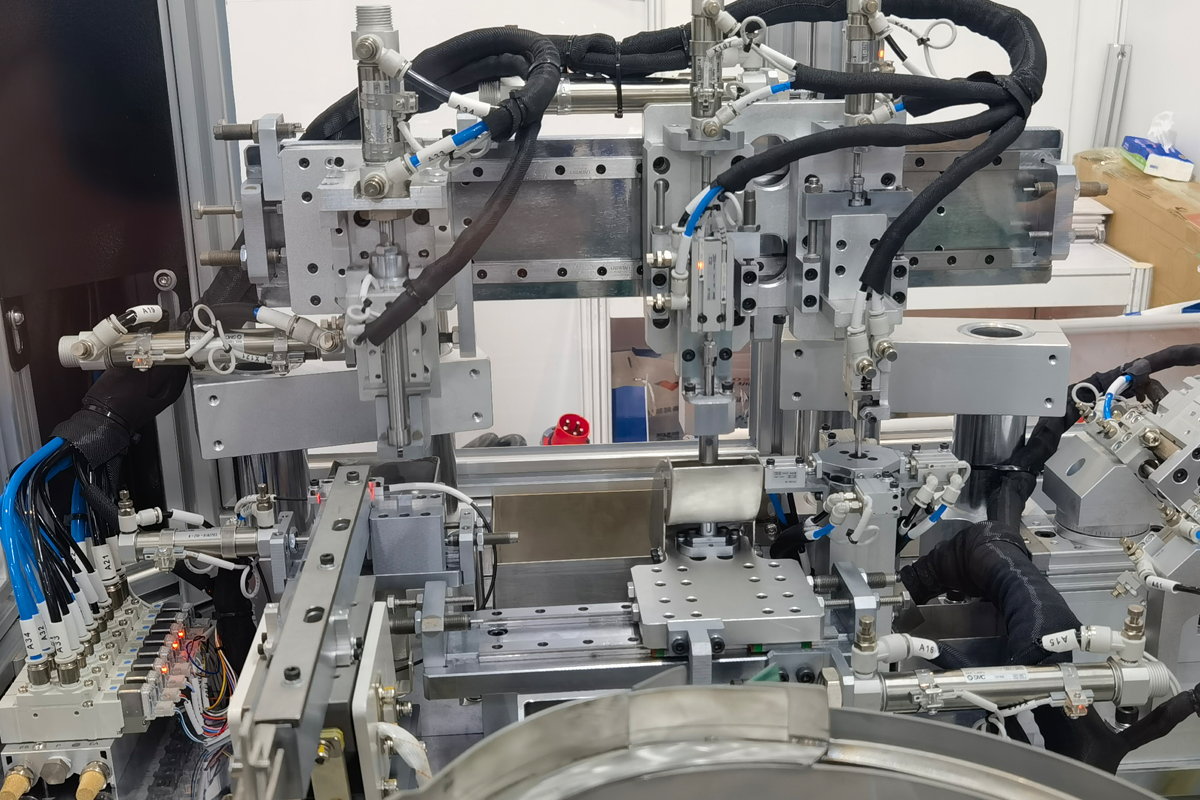

4 、先外部后内部

应先检查设备外观有无明显裂痕、缺损,了解其维修史、使用年限等,然后再对机内进行检查。拆卸前应排除周边的故障因素,确定为机内故障后才能拆卸,否则言目拆卸,可能将设备越修越坏。

5 、先机械后电气

只有在确定机械零碎无故障后,再进行电气方面的检查。检查电路故障时,应利用检测仪器寻找故障部位,以免误判。

6 、先静态后动态

在设备未通电时判定设备按钮、急停开关以及保险管的好坏,从而判定故障的所在。通电试验,听其声、看现象,判定故障,最后进行维修。

7 、先简单后复杂

一般的故障都是电缆接触、参教设置等简单问题,所以我们首先要检查连线有无断路、松动等现象,再去判断控制板、电机有否损坏等复杂问题。

8 、先直流后交流

检修时,必须先检查直流回路静态工作点,再检查交流回路动态工作点。

9 、先查根源后更换

如确定电机或PLC等元件已损坏,先不能急着更换,一定要查明损坏的根源后再更换,否则的话,可能一换上就又烧坏元件、因为很多故障都是外部原因造成的。

10 、先清洁后维修

对污染较重的电气设备,先对其按钮、接线点、接触点进行清洁,检查外部控制键是否失灵。许多故障都是由脏污及导电尘块引起的,一经清洁故障往往就会排除。

上一篇

上一篇